Crisis de componentes electrónicos y efectos en un sector estratégico en constante evolución

En marzo de 2020 el mundo paró en seco invadido por una pandemia que nadie pensaba que pudiera suceder. En diciembre de 2021 empresas y particulares somos testigos de ciertos daños que creemos que son colaterales, pero su origen es más profundo. Nos referimos a la crisis de componentes electrónicos, y te contamos la estrategia de IED para seguir siendo eficientes en este contexto.

Las empresas que operamos en los mercados de productos electrónicos hemos sido de las más afectadas por lo que se viene denominando crisis de componentes. Empezando por el origen, la materia prima principal de los productos electrónicos es el silicio, uno de los más presentes en la corteza terrestre (un 25,6%) y con múltiples aplicaciones industriales.

El silicio es un material que se emplea en muchos sectores. En electrónica es un semiconductor válido para la creación de obleas de silicio, también llamadas “chips” o circuitos integrados, que son empleados para la fabricación de circuitos electrónicos. Los chips son emparedados de este material con dimensiones micro o nanométricas (milésimas o millonésimas de milímetro), si bien los de última generación son cada vez más pequeños y sofisticados. Pero este proceso requiere una alta inversión de capital (una fábrica nueva de semiconductores supone una inversión de entre 1.000 y 10.000 millones de euros), y el plazo de ejecución es de en torno a cuatro años.

La subida de precios y la escasez actual de chips y otros productos electrónicos tienen mucho que ver con el origen de la pandemia. Por un lado, al estar durante un tiempo las fábricas cerradas y el transporte restringido, la oferta bajó. Por otro, y de forma paralela, la demanda subió en determinados productos electrónicos (por ejemplo, ordenadores portátiles, por el incremento del teletrabajo).

Podría pensarse que, pasados estos primeros efectos coyunturales, el problema llegaría a solventarse en un plazo breve. Sin embargo, la realidad hoy es que el crecimiento de la demanda de chips está siendo superior a la de la oferta, y así se prevé que sea como mínimo los dos próximos años, en tanto en cuanto se reestructura el sector y aumenta la oferta.

En lo que se refiere al aumento de la demanda, existen múltiples causas. Entre las más relevantes se encuentran el cambio de hábitos de consumo hacia productos electrónicos como móviles, la minería de criptodivisas, el tirón del sector automoción con el coche eléctrico o las necesidades asociadas a las nuevas tecnologías con 5G. Y todo apunta a que la demanda seguirá creciendo.

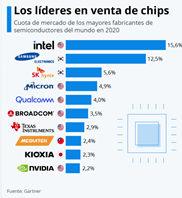

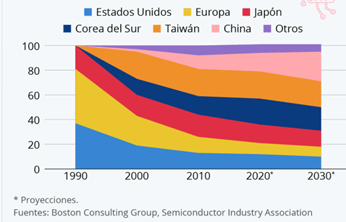

Veamos ahora cómo va a evolucionar la oferta. Si analizamos a nivel empresarial cuáles son las principales empresas productoras de chips, vemos que entre las diez primeras hay seis estadounidenses, dos coreanas, una japonesa y una taiwanesa. Pero si analizamos la producción por zonas geográficas, observamos que Asia (principalmente Corea, Taiwan y China) copa la mayor producción mundial y que ha desbancado en las dos últimas décadas a Europa, USA y Japón.

Hablando de países, China empezó a invertir hace un lustro en fábricas de chips. Este año, entre los meses de enero y julio, había incrementado un 47,3% la producción de circuitos integrados. Por su parte, la Unión Europea ya se plantea producir sus propios chips y competir así con Taiwán, Corea del Sur y Estados Unidos fabricando semiconductores de última generación. A diferencia de China, que lleva años intentando desarrollar un mercado propio de semiconductores con unos resultados notables en cantidad, pero aún mediocres en calidad, la UE apuesta por realizar fuertes inversiones atrayendo con condiciones favorables a firmas como la taiwanesa TSMC o la surcoreana Samsung.

Hablando a nivel empresarial, para algunas personas puede resultar chocante ver a Intel o Samsung en esta lista de empresas que fabrican chips para terceros, pero ambas dan mucho peso a esta área de negocio y, según palabras de sus ejecutivos, van a reforzarlas más si cabe. Constatamos que gigantes tecnológicos como Intel, Samsung o Hyundai (a la que pertenece SK Hynix) hicieron su apuesta por la integración de estos componentes estratégicos con antelación, y con ello no solo tienen hoy garantizado el suministro, sino que pueden aumentar sus beneficios respecto a la competencia. Por último, hay otras empresas que, conscientes de su vulnerabilidad, están poniendo en marcha sus propias fábricas, tal y como como es el caso de Apple o Sony.

En IED llevamos inmersos el último año en una vorágine de competición para garantizar el suministro de componentes electrónicos, y aunque somos pequeños comparados con los gigantes de la semiconducción, hemos trazado una estrategia para garantizar los suministros que se basa en tres pilares: previsiones, capacidad de análisis de alternativas y trabajo colaborativo con proveedores y clientes. Las previsiones permiten hacerles la vida más fácil a nuestros proveedores con fabricaciones de lotes con venta segura, y a nosotros nos aseguran hasta cierto punto la capacidad productiva. La capacidad constante de ingeniería para analizar posibles alternativas de componentes nos permite continuar las operaciones sin frenarnos por la falta de un componente concreto, ya que en muchos casos somos capaces de encontrar otra propuesta, siempre previa validación. Y por último, el trabajo mano a mano con proveedores y clientes, que en mayor o menor medida sufren la misma situación, nos permite crear una confianza y un trabajo sinérgico en equipo que garantiza que los recursos gastados se materialicen en venta. No está siendo fácil, pero luchamos ante el desafío de seguir siendo eficientes en este reequilibrio del mercado.